Was sind die Herausforderungen beim TPU -Blattformwerk?

TPU -Blatt -Extrudermaschine Bietet eine Kombination aus Elastizität, Verschleißfestigkeit, Wetterresistenz und Umweltrezyklinierbarkeit, sodass sie in medizinischen, Sport- und Verpackungsanwendungen häufig eingesetzt werden. Der breite Härtebereich (Shore A 60 bis Ufer D 80), empfindliche Schmelzviskosität und Anfälligkeit für Hydrolyse und thermischer Abbau führen zu drei Kernherausforderungen während des Formprozesses: Gleichmäßigkeitskontrolle, Leistungsaufrechterhaltung und Prozessstabilität. Die spezifischen Herausforderungen, ihre Ursachen und Auswirkungen sind wie folgt:

1. Rohmaterial Vorbehandlung: Die Feuchtigkeitskontrolle ist eine Herausforderung und wirkt sich direkt auf die Blattqualität aus.

TPU ist ein hoch hygroskopisches Polymer. Die Urethanbindungen in seiner molekularen Struktur reagieren leicht mit Wasser. Das Überschreiten des Feuchtigkeitsgehalts im Rohstoff kann während des Formprozesses zu einer Reihe von Problemen führen. Dies ist die primäre Herausforderung für die Vorverarbeitung für TPU-Blattform. Schwierigkeiten:

Schnelle Feuchtigkeitsabsorption und Schwierigkeit bei der vollständigen Entfernung: TPU -Pellets, die nur eine Stunde Luft ausgesetzt sind, können den Feuchtigkeitsgehalt von 0,03% (der akzeptable Wert) auf über 0,1% steigen. Die Absorptionsrate verdoppelt sich in Umgebungen mit Feuchtigkeit von> 60%. Darüber hinaus dringt die Feuchtigkeit leicht in die Pellets ein, was es schwierig macht, mit herkömmlicher Trocknung vollständig zu entfernen.

Schmales Trocknungsparameterfenster: Wenn die Trocknungstemperatur zu niedrig ist (<80 ° C), kann Feuchtigkeit nicht vollständig verdampfen. Wenn die Temperatur zu hoch ist (> 120 ° C), wird die TPU erweichen und vorzeitig zusammenkleben, "klumpige Agglomerationen" bildet und eine ordnungsgemäße Fütterung verhindert. Wenn die Trocknungszeit zu kurz ist (<4 Stunden), bleibt die Feuchtigkeit, während die TPU -Molekülketten, wenn sie zu lang ist (> 8 Stunden), leicht abgebaut werden, was ihre Elastizität verringert.

Direkter Aufprall: Nach der Bildung erscheinen Blasen und Pinholes auf der Oberfläche des Blattes (verursacht durch Hochtemperaturdampfungen von Feuchtigkeit), und "Silberstreifen" bilden sich intern (aufgrund des durch Feuchtigkeitsdampf verursachten unebenen Schmelzstroms). In schweren Fällen kann das Blatt delaminieren und die mechanischen Eigenschaften (wie die Zugfestigkeit) um 15%-30%abnehmen. Ii. TPU -Blatt -Extrusionsformung: Schmelzfluss und Temperaturregelung sind kerntechnische Engpässe

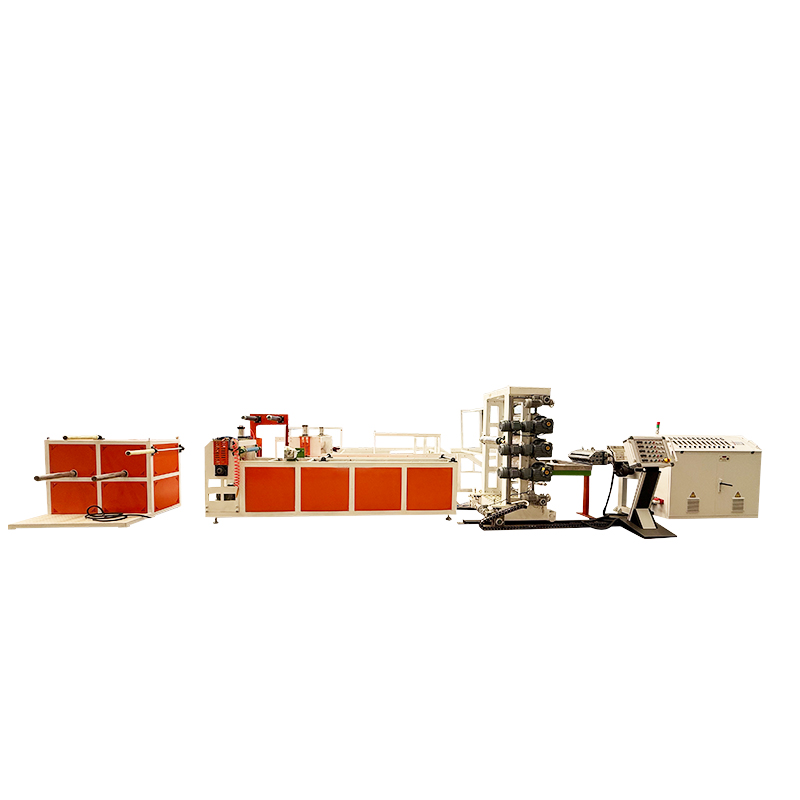

Der Mainstream-TPU-Blattformprozess lautet "Ein-Screw/Twin-Screw-Extrusion, gefolgt von Kalender". Die TPU-Schmelze zeigt jedoch signifikante nicht-Newtonsche Eigenschaften (die Viskosität ist empfindlich gegenüber Temperatur und Schergeschwindigkeit), und die Prozessverträglichkeit von TPUs unterschiedlicher Härte variiert signifikant. Dies macht es schwierig, die Gleichmäßigkeit und Stabilität während der Extrusion zu kontrollieren, eine wichtige operative Herausforderung für die Geräte.

1. Die empfindliche Schmelzviskosität kann leicht zu einer ungleichmäßigen Blechdicke führen.

Ursachen der Schwierigkeit:

Die Schmelzdurchflussrate (MFR) von TPU ist äußerst empfindlich gegenüber Temperaturschwankungen: Für alle 10 ° C-Temperaturerhöhungen kann der MFR um 20% -30% steigen (im Vergleich zu nur 5% -10% für Standard-PP). Wenn die Temperatur des Extruder -Laufs über Abschnitte um ± 3 ° C schwankt, variiert die Schmelzviskosität erheblich, was zu unebenen Entladungsgeschwindigkeiten führt. Schlechte Schergeschwindigkeitsanpassungsfähigkeit: Soft TPU (Ufer A 60-80) hat eine niedrige Schmelzviskosität. Übermäßig hohe Schraubengeschwindigkeiten (> 60 U / min) können leicht eine Schmelzfraktur (raue und faltige Materialoberflächen) verursachen. Hard TPU (Shore D 60-80) hat eine hohe Schmelzviskosität, sodass niedrige Geschwindigkeiten (<30 U / min) zu einer unzureichenden Plastizisierung führen können, was zu unscharfen Partikeln innerhalb des Blattes führt.

Direkte Auswirkung: Blattdicke Abweichungen überschreiten die Toleranzen (akzeptable Abweichung ≤ ± 0,05 mm, die häufig ± 0,1 mm überschreitet). Spek -Markierungen sind in Bereichen, in denen das Material zu dick ist, üblich, während der Bruch in Bereichen, in denen das Material zu dünn ist, üblich ist. Dies macht das Blatt für hochpräzise Anwendungen wie medizinische Filme nicht geeignet. 2. Es ist eine extrem hohe Temperaturkontrolle erforderlich, um den thermischen Abbau und den Leistungsverlust zu vermeiden.

Schwierigkeiten:

TPU -Blatt -Extrudermaschine hat einen schmalen thermischen Stabilitätsbereich: Die meisten TPU -Verarbeitungstemperaturen reichen von nur 200 ° C bis 230 ° C. Temperaturen über 240 ° C verursachen einen molekularen Kettenbruch (Zersetzung von Urethanbindungen), die Gase wie Co₂ freisetzen, was zu "verbrannten Partikeln" (kleine schwarze Flecken) im Blatt führt. Die Temperaturen unter 190 ° C führen zu einer unzureichenden Schmelzfluidität, wodurch die Füllung des Stempelhöhlens verhindern wird, was zu "Mangel" führt.

Die Temperaturgradient-Matching ist schwierig: Die TPU-Extrusion erfordert ein striktes "niedrigemperaturgefütterung-mitteltemperature plastizisierende-Hochtemperaturhomogenisierende" Gradient "(z. Ein Gradientenunterschied von weniger als 10 ° C führt zu einer ungleichmäßigen Plastizisierung; Ein Gradientenunterschied von mehr als 30 ° C kann leicht zu lokalisierter Überhitzung und Verschlechterung führen. Direkte Auswirkungen: Mechanische Eigenschaften von Blech (wie Dehnung bei der Bruch) verschlechtern sich, die elastische Wiederherstellungsrate der weichen TPU sinkt von 90% auf unter 70%, und die Härte der harten TPU sinkt um 5-10 Ufergrade. Die Oberfläche ist anfällig für vergilbt (verursacht durch Abbauprodukte), was das Erscheinungsbild beeinflusst.

Dritten

Nach der Extrusion müssen TPU -Blätter mithilfe eines Kalender -Rollensystems geformt werden (Dicke und Flachheit). TPU hat jedoch einen starken elastischen Gedächtniseffekt (anfällig für Rückprall nach dem Abkühlen) und eine hohe thermische Schrumpfungsrate (typischerweise 3%-5%, 2-3-fache der von PP). Dies macht es schwierig, während des Kalenderprozesses gleichzeitig sowohl Oberflächenglattheit als auch dimensionale Genauigkeit zu erreichen und eine wichtige Herausforderung nach der Erstellung darzustellen. Schwierigkeitsgrad 1: Anpassende Kalender -Rollentemperatur und Druck.

Wenn die Kalenderrollentemperatur zu niedrig ist (<60 ° C), kühlt die TPU -Schmelze zu schnell auf der Rollenoberfläche ab und kann nicht vollständig an der Rolloberflächenstruktur haften, was zu einer matten und dunstigen Blechoberfläche führt.

Wenn der Druck zu hoch ist (> 15 mPa), ist die weiche TPU anfällig für "Roller -Markreste" (die Rolloberflächenstruktur wird zu tief gedrückt), während harte TPU an den Rändern zum "Spannungsriss" anfällig ist. Wenn der Druck zu niedrig ist (<5 mPa), können Blasen innerhalb der Schmelze nicht beseitigt werden, was zu einer ungleichmäßigen Blechdichte führt. Schwierigkeit 2: Konflikt zwischen Kühlung und dimensionalem Schrumpfung. Nachdem das TPU -Blatt aus den Kalenderwalzen (bei einer Temperatur von ungefähr 80 ° C bis 100 ° C) entstanden ist, muss es durch eine "Kühlrollenbaugruppe" schnell auf unter 40 ° C abgekühlt werden. Wenn Sie jedoch zu schnell kühlt, kann dies zu einer internen Spannungskonzentration im Blatt führen, wodurch sie während der anschließenden Lagerung zu Verzerrungen (z. B. Aufwärtsbiegung der Kanten) anfällig ist. Das Abkühlen zu langsam (> 30 Sekunden) führt dazu, dass die TPU weiter schrumpft, was zu einer erhöhten dimensionalen Abweichung (z. B. 2% bis 3% Schrumpfung in Längsrichtung) führt, was es für das anschließende Schnitt ungeeignet macht. Iv. Anpassungsfähigkeit der TPU -Blechausrüstung: herkömmliche Kunststoffgeräte erfordert eine zielgerichtete Modifikation

TPU -Blattformgeräte können konventionelle PP/PE -Extrusionsgeräte nicht direkt verwenden. Kernkomponenten müssen geändert werden, ansonsten werden die oben genannten Schwierigkeiten verschärft. Dies stellt eine versteckte Schwierigkeit auf Geräteebene dar:

Veränderung der Schraubenstruktur: Herkömmliche Schrauben (z. B. Gradientenschrauben) haben eine niedrige Plastizisierungseffizienz für TPU und sind anfällig für lokalisierte Überhitzung. Sie sollten durch "Barriereschrauben" (mit einem zusätzlichen Mischabschnitt) ersetzt werden, um die Gleichmäßigkeit der Plastizierung zu verbessern. Diese Modifikation ist jedoch kostspielig (ca. 50.000 bis 100.000 Yuan pro Einheit).

Optimierung der Designendesign: Herkömmliche flache Stanze sind anfällig für "Schmelzenretention" am Entladungsanschluss (TPU bleibt über einen längeren Zeitraum in den Ecken des Würfels, was zu Abbau führt). Eine "Torpedo-Kopf-Würfel" ist erforderlich, um tote Zonen zu reduzieren, und die Lücke muss genau einstellbar sein (mit einer Genauigkeit von ± 0,01 mm). Andernfalls kann die Gleichmäßigkeit für dünne TPU -Blätter nicht erreicht werden (Dicke <0,1 mm).

Ausziehen und Wickelkontrolle: TPU-Blätter sind sehr elastisch, und die "konstante Spannungskontrolle" herkömmlicher Auslosungsmaschinen ist nicht ausreichend. Es ist anfällig für Versagen (Spannungsschwankungen von ± 5% führen dazu, dass sich das Blatt dehnt und verformt) und muss durch ein "Servo-Motor-Traktionssystem" mit Echtzeiteinstellung des Spannungssensors ersetzt werden. Beim Wickeln muss auch eine "Oberflächenwickelmethode" angewendet werden (um die durch Mitte -Wicklung verursachten Kantenfalten zu vermeiden), was die Ausrüstungsinvestitionskosten erheblich erhöht.